Vollautomatisierte Lackierung von Fensterteilen

Das Lackieren von Fenstern ist im klassischen Verfahren ein zeitaufwändiger Prozess. Venjakob hat für die norwegische Firma Gilje Tre ein Anlagenkonzept entwickelt, das es erlaubt, den Beschichtungsprozess rigoros abzukürzen – und das ohne Kompromisse an die Qualität. Kosten werden eingespart, die Flexibilität in der Fertigung wird erhöht. Die Anlage amortisiert sich innerhalb kürzester Zeit.

Bisher verlief die Beschichtung von Fensterrahmen beim norwegischen Fensterhersteller Gilje Tre manuell. Die einzelnen Teile wurden im ersten Schritt imprägniert, danach die Rahmen und Flügel verpresst, auf einen Hängeförderer gebracht und per Hand grundiert und spritzlackiert. Allein die Trocknungszeiten am Hängeförderer nahmen jeweils einige Stunden in Anspruch. Der Kunde wünschte sich eine vollständige Automatisierung des Beschichtungsprozesses mit dem Ziel, mehr Fenster in kürzerer Zeit in gleichbleibend hoher Qualität produzieren zu können.

Technologie nah am Kunden weiterentwickelt

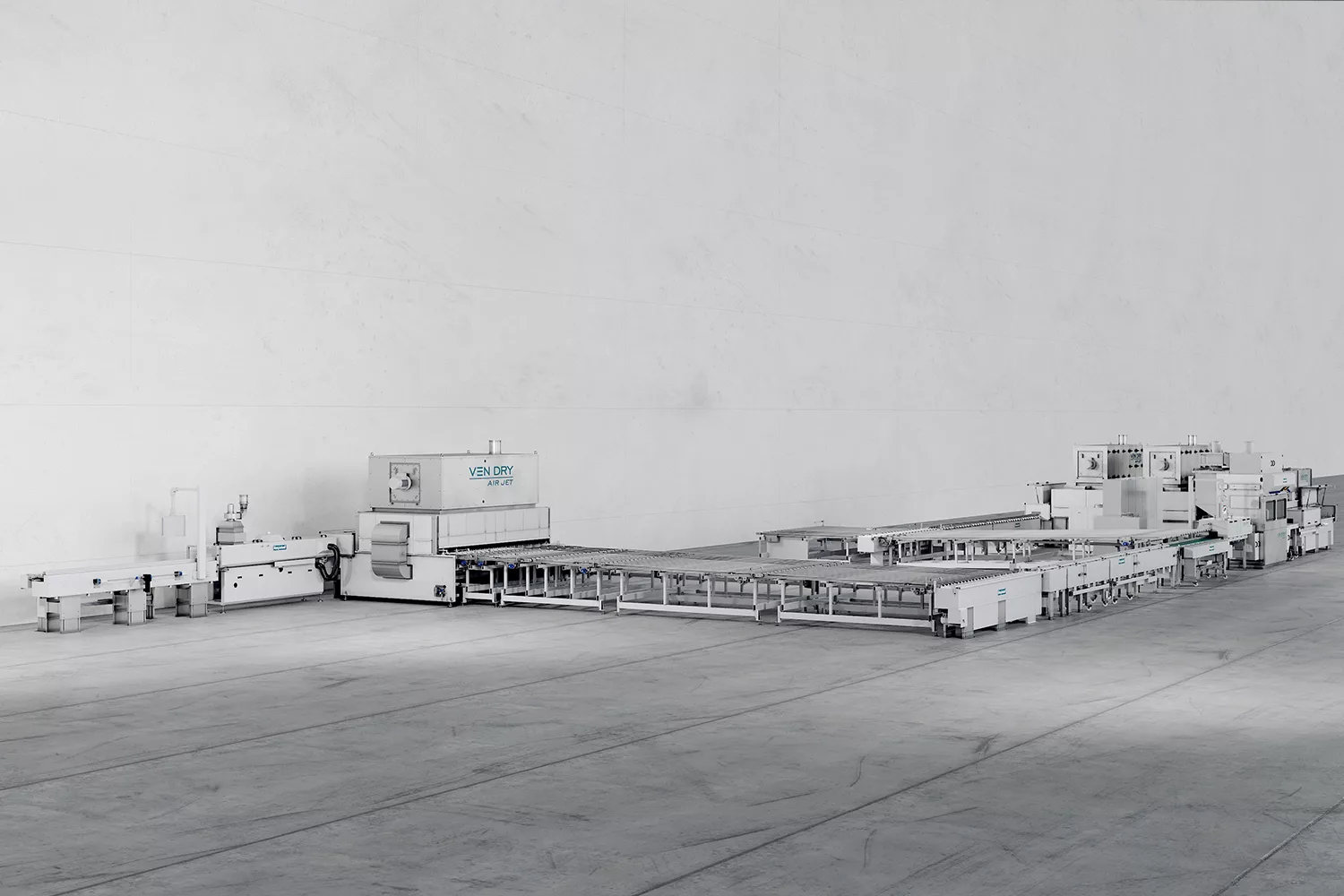

Bauteile, Treppen, Fenster – Venjakob entwickelt seit Jahrzehnten Anlagenkonzepte für die Oberflächenbehandlung verschiedenster Bauteile in der Industrielackierung. Vorhandene Technologien werden nah am Kundenwunsch weiterentwickelt. So auch bei Gilje Tre. Konzipiert wurde eine vollautomatische Beschichtungsanlage für den Einsatz moderner Wasserlacke. Die Beschichtungsanlage ist auf höchste Auftragseffienz, schnellstmögliche Trocknung und von der gesamten Teilelogistik her auf maximalen Output ausgerichtet.

Trocknungsdauer weitaus geringer als vorher

Für den automatischen Beschichtungsprozess wird jedes Fenstereinzelteil direkt aus der Profilierung in die Lackieranlage geleitet. Über die RFID-Technologie werden die Einzelteile von der Anlage identifiziert und das voreingestellte Programm wird ausgelöst. Die Bauteile werden liegend in einem Durchlauf imprägniert, grundiert, getrocknet, decklackiert, getrocknet, automatisch gewendet und dem Prozess erneut zugeführt – bis die sechsseitige Beschichtung abgeschlossen ist. Danach gelangen die Bauteile direkt in die Kommissionierung, Rahmen und Flügel können verpresst werden.

Die leistungsstarke Trocknungsanlage ist verantwortlich für den größten Teil der Zeitersparnis. „Ein Beschichtungsdurchlauf dauert ca. 12 Minuten, macht 48 Minuten für vier Lackaufträge. Vorher wurden ca. vier bis sechs Stunden für den Trocknungsprozess aufgewendet. Schneller kann man Fenster nicht lackieren und produzieren“ sagt Oliver Milde, Kundenbetreuer von Venjakob. Der automatische Beschichtungsprozess vereinfacht somit auch die Einzelteilfertigung. „Durch die geringen Produktionszeiten und die höhere Flexibilität hat sich das Unternehmen einen bedeutenden Vorteil am Markt verschafft“, sagt Oliver Milde.

„Durch die geringen Produktionszeiten und die höhere Flexibilität hat sich das Unternehmen einen bedeutenden Vorteil am Markt verschafft“

Oliver Milde

Ihre Ansprechpartnerin